Digitální simulace procesů

Simulace procesů odráží vysoký stupeň digitalizace ve společnosti OTEC a znamená ještě efektivnější a úspornější návrh a optimalizaci procesů. Poskytuje analýzy a poznatky, které umožňují pochopit proces ještě rychleji a komplexněji. Pomáhá tak šetřit náklady a zkracuje konfiguraci procesu až o 90 %.

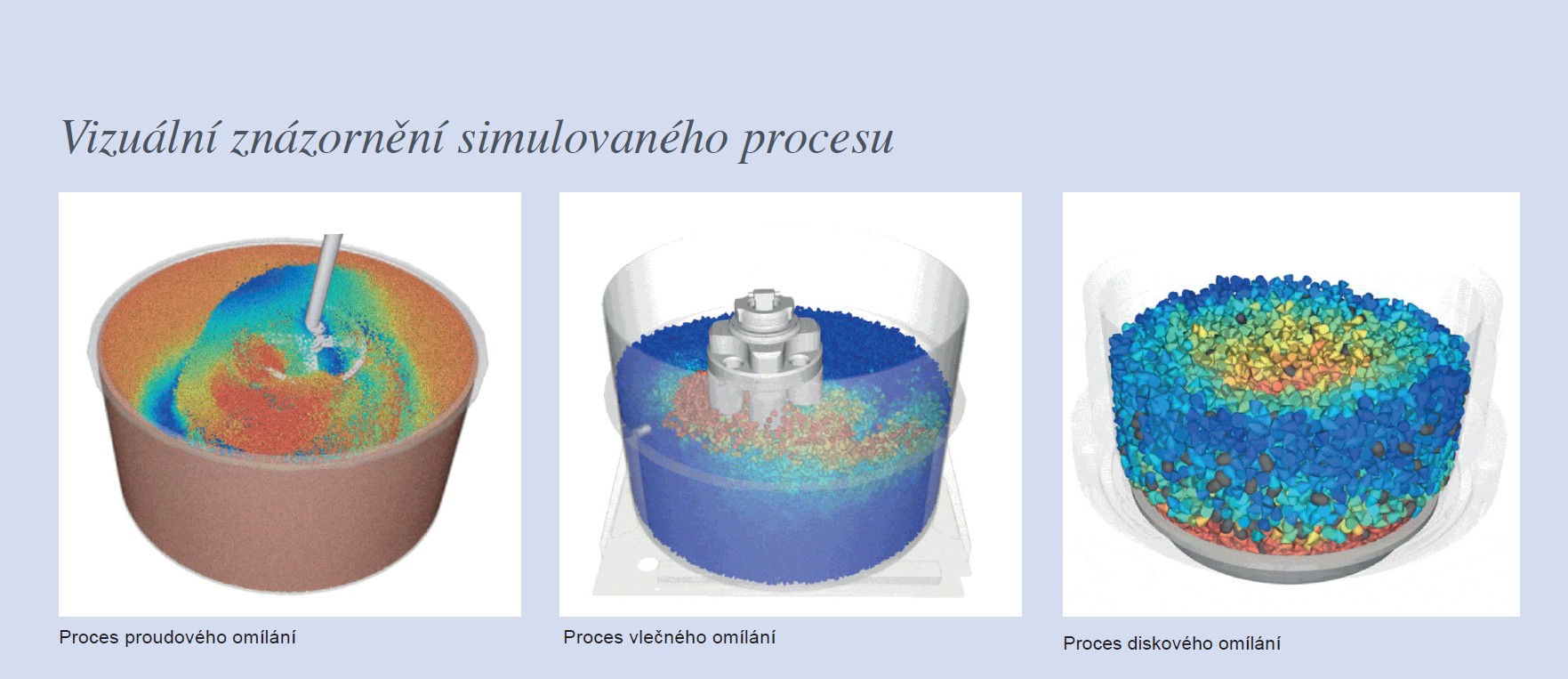

Procesy finální povrchové úpravy, lze simulovat pomocí metody diskrétních prvků (DEM). Na rozdíl od běžně používaných metod tato simuluje jednotlivé, volně se pohybující částice, které mohou interagovat vzájemně a také interagovat s ohraničujícími stěnami. Dokáže tedy virtuálně vypočítat a analyzovat podmínky proudění médií okolo obrobku.

Není nutné vytvářet statickou výpočetní síť, která by musela být při dynamických pohybech neustále přizpůsobována. V každém časovém kroku se počítá interakce každé částice s možnými sousedními částicemi, s povrchem obrobku a se stěnami procesní nádoby. Zvolený časový krok je dostatečně malý na to, aby byl přesně zachycen každý pohyb částice. Síly mezi částicemi a stěnou jsou vypočítávány na základě jejich vzájemného pohybu, hmotnosti a setrvačnosti, přičemž se přičítají také tangenciální třecí síly a adhezní síly.

V normálním kontaktním modelu se síla zvyšuje s rostoucím počtem překrývajících se částic; pružinově-tlumičový model (spring-damper) pak způsobuje odražení, jakmile se protisíla sníží. V tomto kroku se rovněž modeluje absorpce energie na základě koeficientu restituce (míry pružnosti nárazu).

Tato simulační metoda je vhodná jak pro komplexní tvary částic, tak pro téměř kulovité tvary, stejně jako pro idealizované koule. Abstrakce částic na koule vyžaduje menší výpočetní náročnost, takže lze simulovat miliony částic najednou.

Pro téměř kulovité částice je proto k dispozici model valivého odporu, který umožňuje jejich efektivní, a přitom realistickou simulaci.

Kvantitativních a vizuálních možností hodnocení simulace DEM je mnoho a jsou rozmanité. Pro validační simulace nebo analýzy zatížení stroje se používají výsledné síly nebo ohybové momenty. Ty se vypočítávají na základě celkových lokálních normálových a tangenciálních sil na obrobek a na držák. Pro optimalizace související s aplikacemi je zajímavá zejména relativní rychlost částic vůči povrchu obrobku a součin lokálního tlaku a relativní rychlosti. Ani dostatečný tlak, ani vysoká rychlost samy o sobě neumožňují efektivní obrábění. Teprve kombinace obou veličin poskytuje vhodný klíčový ukazatel účinku obrábění.